日立建機 インタビュー3:世界で通用する“IEのプロ”を目指す!

日立建機株式会社 生産・調達本部 生産技術統括部 組立・塗装技術部 組立グループ 主任

澤田 享兵 様に、「生産革新プロフェッショナルコース」受講の背景やご活用についてお伺いしました。

(※以降敬称略、所属・役職は2024年1月23日時点)

世界で通用する“IEのプロ”を目指す!

国部:

研修内容で実務に活かせた点があったら是非教えてください。

澤田:

様々な問題を解決すべく、学んだ改善手法や考え方、アプローチを日々実践しています。

研修を通じてより改善への理解が深まりましたし、他社事例を踏まえて考えられるようにもなりました。SCM領域も今までの経験を改めて確認できました。

より自信を持って対策を提案したり、原因を深堀りし得ていると思います。

国部:

知見の広がりが業務に活かされているのですね。

澤田:

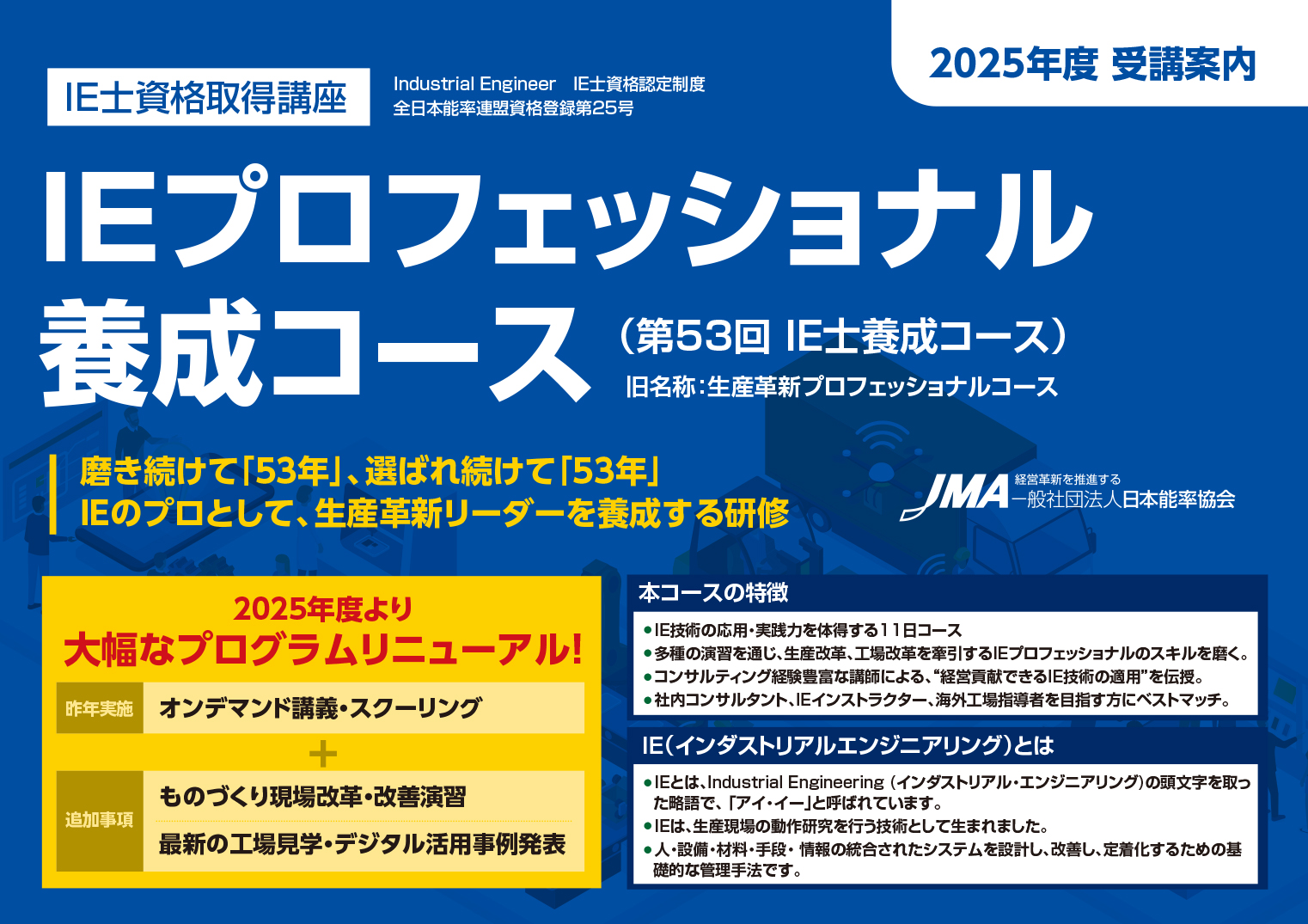

日立製作所内にはIEに関する独自の認定制度があります。先日私も当該資格も取得したため、日本能率協会の「IE士」資格も併せ持つ立場として、双方の情報を交換・共有しながら仕事に活かしていけると考えています。

国部:

より一層活躍の場が広がりそうですね。

澤田:

弊社で培ってきたTPSの知見に加え、「IE士」のバックボーンも得たことでIEの知識も活かしながら強みを発揮できると考えています。

国部:

具体的にはどのような点が新たな学びとなりましたか?

澤田:

TPSにも当然IE同様の改善手法や考え方、まとめ方はあります。IEの大枠は把握していましたが細部までは理解していなかったため、IE独自の呼び名や細かな手法、まとめ方の違いを勉強できたのは非常に有意義でした。

国部:

より深い学びを得られたと拝察します。

澤田:

それは海外から土浦工場へ実習に来ているメンバーへの改善指導にも役立っています。

国部:

TPSやIEの共通言語は、世界に通じるのですね。

澤田:

改善の必要性は海外工場メンバーも感じています。経験した内容を各拠点へ持ち帰り実践してもらうのですが、日本とは文化も異なるため浸透させるには苦労があると思います。しかし実際に作業が楽になったと実感したり評価されれば、海外メンバーのほうがよりスピード感を持って積極的に改善活動に取り組んでくれるような気がします。

国部:

そのあたりが日本との違いでしょうか?

澤田:

日本では緩やかに改善が進展するイメージです。一方海外は、最初の一歩は大変でも、効果が実感できれば改善活動の実践・浸透が早まっていく印象があります。

国部:

国内外で将来への期待が高まりますね。

澤田:

いつの時代にも、自主的に改善を学び、積極的に実践し成長する若手は一定数いると思います。

翻って、今は意欲が無いように見える人も、改善の必要性さえ認識できれば学ぶ人材も多いのではないでしょうか。潜在的な伸びしろはあると感じています。

既に弊社の目ぼしいメンバーには当コースを紹介しました。

~ 3/4 page ~