川重冷熱工業インタビューその4:IE士として「生産部門を変えていく」その中身とは?

川重冷熱工業株式会社 生産総括室 工務部 部長 高原 隆治様に、

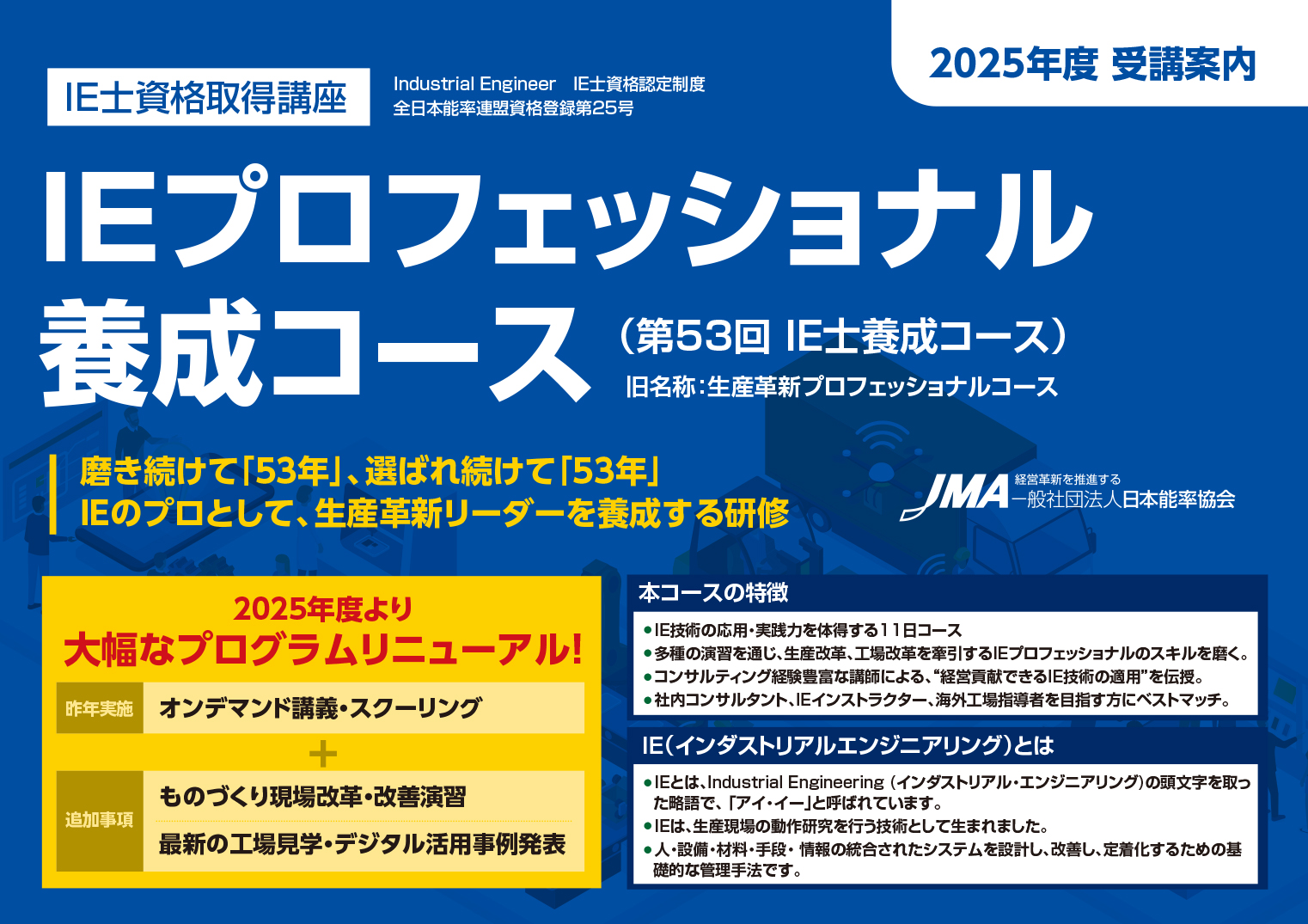

「生産革新プロフェッショナルコース」の受講背景や、受講後の感想についてお伺いしました

※2021年12月開講受講、IE士

※所属・役職は2022年3月2日当時のもの、以下敬称略

IE士として「生産部門を変えていく」その中身とは?

吉田

晴れてIE士に合格されましたが、今後、御社でどのようなことをしていこうと思っていますか?

高原

今後やっていきたいことは、『IE研修で学んだことを活かして弊社の生産部門を変えること』です。

生産部門だけでなく、会社としても変わっていかないといけないのですが…、そのためには、サプライチェーン、エンジニアリングチェーンの知識を持って取り組まないといけません。

自分たちの経験や知識のレベルを上げつつ、新しいことにチャレンジしたり、取り入れたりしていかないと本質的には変えることはできません。

このため、新しい知識やノウハウを社内に取り入れて、広めて、改革に取り組んでいく人材を育てていきたいと思っています。

弊社では、生産部門の改革のため、2022年度から組織を変更することになっているのですが、単純に組織を変えただけではダメで、「組織として何をしていかないといけないか?ミッションは何か?」ということを作って、落とし込んでいかないといけません。私は、将来目指す所、ビジョンを示す立場にあります。

ゴールのイメージはあります。ただ、ゴールを示しただけで「じゃあ頑張れ」と言っても、辿り着き方がわからない、ということもあると思います。

そういう時に、「どのようにしてゴールに向かえば良いか?」ということを助言として自分が示せるようになっていないといけない、と思っています。

今回学んだ内容は、「IEのこういう技術や知識を使うと良いよ」というようなかたちで助言する時に活かせます。

当然、私が伝えただけでは十分に理解できないということもあると思いますが、「何も手段を知らない状態にはならない」と思っています。

吉田

具体的には、どのようなイメージでしょうか。

高原

例えば、現場の作業者が作業にどれぐらい時間がかかっているかを正確に把握して、かつ無駄のない工程計画を作るといったことです。

現在は、機種ごとに決めた標準工程があり、それを基に「この機種は、こういう工程で流す」という考え方で工程計画しています。

具体的には、エクセルなどで工程を順番に並べて「こういう工程だったらできるだろう」「こういう順番で流せば良い」という計画です。

それでは「その工程の中に無駄はないのか?工程にかかる時間を縮めることは本当に無理なのか?実はどこかの工程で無理させているということはないか?」ということが分かりません。

現場からは、「とにかく忙しい」「しょっちゅう工程が変わる」「この工程が変わると大変だ」といった声をよく聞きます。

先程話しました新たな組織では、生産計画を出すだけとか、工程計画を出したら「その通りやっておいて」ということではなく、「きちんと予定通りに進んでいるか?」といった進捗管理や、「計画した工程のどこに問題があるのか?改善の余地はないのか?」ということの”見える化”をミッションにしています。

それは、無駄が無い工程を摺合せて、リードタイムを縮めて、短納期短サイクルで製品を出せる仕組みを作らないと競争に勝てないと考えているからです。

その際、担当部署からは「どうやって調べるのか?どうやったらわかるのか?」といった質問が出てくることが想定されるので、研修で学んだサンプリングなどのIE手法を用いて定量的に実態を把握する手法などを紹介したり、ヒントを出したりしていきたいと思っています。

吉田

新たな組織は、工程の上流から下流、例えば購買や、設計、物流などを巻き込む横串組織というようなイメージでしょうか?

高原

いえ、あくまで生産部門内の組織です。ただ、横串で調整、展開する時は窓口になります。生産部門内のある部署が他の会社で言うところの生産管理課のような役割を担うというイメージです。

また、これまで弊社では「どの場所で、どのように、誰が作るのか、作る手順は」といった作業指示や、作業後の検査指示に曖昧な部分があり、現場担当者が図面を見ながら、「この部品は何だ、これはどのように作ればよいか」というところから始めないといけない場面がありました。

そうすると、当然、図面の理解にも摺合せにも時間がかかりますし、読み間違いなどのミスもおこります。

弊社が扱う製品は、お客様の仕様に応じてカスタマイズして作るのですが、標準仕様があり、実は違っていても”似ている製品”が多くあります。そうすると、作業時の思い込みが、後工程になって間違いに気付き、手戻りが発生するということもおきます。

原因は、先程申し上げた通り、現場担当者が「自分たちで図面を見て、考えて、作る」範囲が多いからです。そうすると、当然品質の問題や、バックアップ、手直しする作業が入ってくるので余計に忙しくなり、本来やるべきことに手が付けられなくなる…という悪循環に陥ってしまいます。

やはり、現場に対して「作り方、段取り、図面上での意味、工程の注意点や、標準仕様との違い」などきちんと示して、現場がすぐに作業に入れるような流れにしないといけない。新たな組織では、それを担う部署を設けて、ミッションとすることを考えています。

その中で、新しい部署の人たちは現場作業をきちんと把握したうえで、将来的には今回の研修で学んだMOSTなどの標準時間を取り入れるということも考えなければならないかもしれません。

世の中にある手法や考え方を知ることで、一度やってみようという行動にも繋がると思います。

そのような取組みを続けていけば、現場の作業時間がどんどん明確になり、新しい作業の場合でも「こういう作業で、これぐらいの作業時間だ」ということを計画段階で明確に現場に示すことができる。

それを予実管理し、「達成度」を把握、「問題発見」と「改善」を繰り返すことで、さらに現場改善が進んでいくと思っています。

この取組みには時間がかかるかもしれませんが、計画段階で問題を潰すことができれば、無駄な作業はなくなり、好循環なモノづくりになると思います。また、それに比例して現場のモチベーションも上がり、会社としても不要なコストを発生させない…、むしろリードタイムが縮まってくるのでコストダウンにも繋がると考えています。その時、「本当の意味で競争力のある生産部門」になるのではないかと思っています。

今回、出荷物流に関する講義の中で、ラインヘッド供給やラインサイド供給といった、モノの流し方に関する内容がありました。弊社では、ある部分はラインサイド供給で、ある部分はラインヘッド供給で行っていますが、本来はどのようにやるのが一番良いのか、メリット・デメリットを知ってもらうことで新たなアイデアに繋がるかもしれないと思っています。

今回の研修では、今後活動を進めていく上で多くのヒントを得ることができました。

「そういう考え方、やり方があったのか」とか、「これをやれば定量化できるのか」といったことを知ることができ、さらに詳しく調べたりすることで、他の方法もあることに気づくこともできました。

この研修は、自分たちで調べる、やってみるサイクルを組織に根づかせるきっかけになると思います。

私は、教えてもらったことを生産部門の中で展開していき、できるだけ多くの人に伝え、広めて、自律性のある組織を作ってきたいと思っています。

いつかは分かりませんが、「自分も学びたい」という人がでてきたら、この研修を受講させようと思っています。意欲、能力のある人には、是非受講させたい研修です。

吉田

ありがとうございます。高原さんの情熱と、組織に対する親心といいますか愛情を凄く感じました。

とても研修が有意義だったとのことで、こちらも本当にありがとうございます。とても嬉しいです。

逆に、ネガティブな側面と言いますか、何か研修に対する要望や、心残りになっていることなどありまますか?

高原

そうですね…、コロナ禍で止むを得なかったとは思いますが、リモートではなく対面でも受講したかったということでしょうか。対面の機会が多くあるほど、休憩時間も含めて他の受講生や講師の方ともっと色々な話が雑談ベースでできたのでは、と思います。本当に良い時間でしたので、もっともっと話したかったです。

オンラインでここまで充実しているとは正直思っていませんでしたので、対面だったらもっと素晴らしい研修だったろうと思いましたね(笑)

要望はそうですね…、コロナ禍が明けたら今回の受講生の皆さんと会う機会があったらいいなと思っています。

吉田

ありがとうございます。大変参考になります。

本日はありがとうございました。

〜4/4 page〜