日清紡ブレーキインタビューその5|工場見学で見るべきポイントとは?

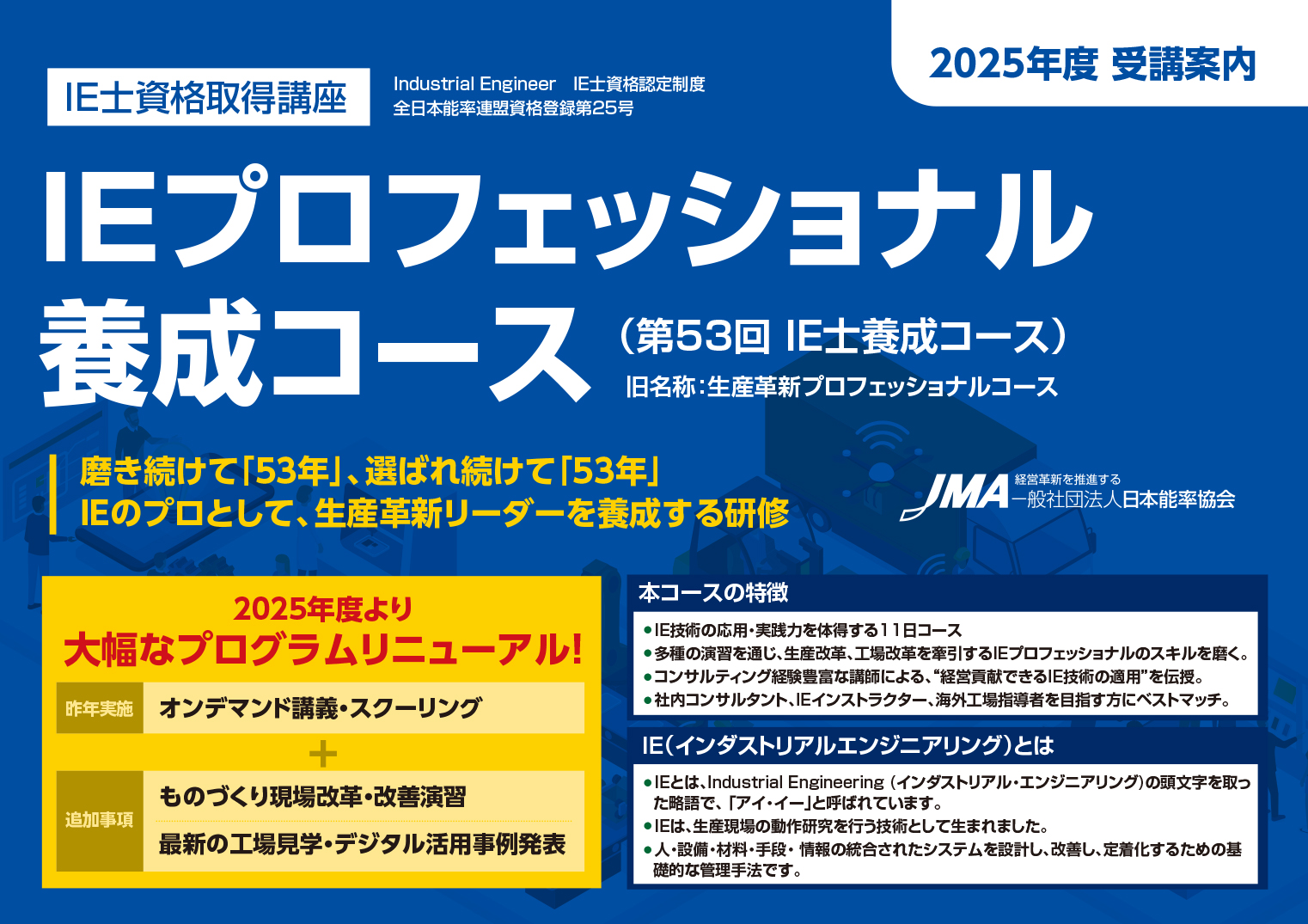

2018年度生産革新プロフェッショナルコース受講者 日清紡ブレーキ 河邉様に日本能率協会 松澤がインタビューしました。

工場見学で見るべきポイントとは?

松澤

松澤

工場見学も参加していただきましたが、どんな印象を持ちましたか。

トヨタの東日本の工場へ行きました。

河邊

研修の6日目に構内物流に関する講義がありました。

ラインへの部品供給方式にはピッキング、キッティング方式があり、それぞれ特徴やどの方式を選定すべきかの考え方に関するものでした。

見学させて頂いたトヨタ東日本の工場はラインヘッド供給、つまりキッティング方式が主に採用されていたと思います。

自動車部品ですから、部品点数も多くキッティング工数は相当なものになるはずです。

見学した限りでは、キッティング作業員はあれだけ広大な工場にも関わらず数人だったと記憶しています。

ここに至るまで、効率化のために相当な改善が行われてきたのだと思います。非常に興味深かったです。

難を言えば、見学に行くタイミングとしては構内物流に関する講義の後のほうがよかったかな、と思います。そのほうがより深く現場を観察できたかもしれません。

とはいえ、やはり最先端の工場は入った瞬間に雰囲気で感じることが多々あります。細部にまで改善が行き届き、収益性が高い工場であることが容易に想像できました。

松澤

さすがに一体感があって良い雰囲気に包まれていますよね。

河邊

おそらく、最も分かりやすいのは5Sでしょう。

それと工場全体を見渡せるように工夫された点も見習うべきだと思いました。

その工夫に関しては、2月に開催された「ものづくり総合大会」でデンソーさんの講演の中でも言及されていました。

大型の工作機械の小型化を進めた結果、全体を見渡せるようになり、ラインの不具合にすぐに気づけるようになったとのこと。

工場全体が見渡せることで工場の中も明るい雰囲気になったのではないでしょうか。ひょっとしたら照明の電気代も削減できているかもしれません。

工場の良し悪しは、建物の中に入った瞬間に受ける雰囲気で分かるものです。

入ったときの第一印象はすごく大きいですよ。

受講生それぞれが抱えている課題は、見学に際しての視点や持ち帰りたいテーマへとつながっていたのではないでしょうか。

松澤

最初に自分なりのテーマを用意して臨んだ方が良さそうですね。

今回も事前質問を皆様にご提出いただきましたが、お話に出てきたような深堀りができていませんでした。

河邊

弊社では「階段の昇降時は手すりを持ちましょう」の定着に向けた活動を長く続けています。

階段からの転落は重大な労災事故になるためです。

実は工場見学の際、個人的には手すりがどうなっているのかを知りたかったですが、手すりに柔らかいゴムを巻き、滑らない工夫がなされていました。

そういった部分も実際に工場見学しないと分からないことです。

私の場合は手すりでしたが、受講者にはそれぞれ独自の視点がきっとあると思います。手すりに注目した受講者はさすがに私だけだったと思いますが(笑)。

松澤

2019年度は富士ゼロックスマニュファクチュアリング 鈴鹿事業所様を訪問予定で、現在調整を進めています。

河邊

総合事例演習で視聴する教材ビデオとの対比をすると面白いでしょうね。

〜5/10 page〜