日本信号インタビュー|生産現場の統括業務マネージメントとは?

生産革新プロフェッショナルコース 2014年度修了者の日本信号 金田孝雄さん(ものづくり本部 宇都宮事業所 生産部 製造G)を訪問しました。日本能率協会の勝田健太郎がインタビューします。(以下敬称略、お役職はインタビュー当時)

生産現場の統括業務マネージメントとは?

(勝田)

初めに現在の立場と役割についてお聞かせください。

(金田)

日本信号のモノづくり生産現場には、AFCというジャンルがあります。

私は、そこで組み立ての係長業務をやっております。

(勝田)

金田様は、昨年も受講者され、そのときは違う部署だったとうかがっておりますが、昨年から変わった部分について、おうかがいしたいのですが。

(金田)

昨年は、同じ生産部になりますが、生産技術という生産部の中の技術系の仕事をしておりまして、今年の4月に現在の部署に異動になりました。

生産現場の統括業務をするようになりましたので、去年とは少し変わった業務内容になってしまったのかなと思います。

(勝田)

では、現場のマネージメントが主な業務ということですね?

(金田)

はい、そうです。

(勝田)

今の金田様のチームは、何名くらいなのでしょうか。

(金田)

社員は男性が8名、女性が6名です。

(勝田)

14名の取りまとめですね?

(金田)

ほかにも協力していただいている方がいますので、全体では40人前後になります。

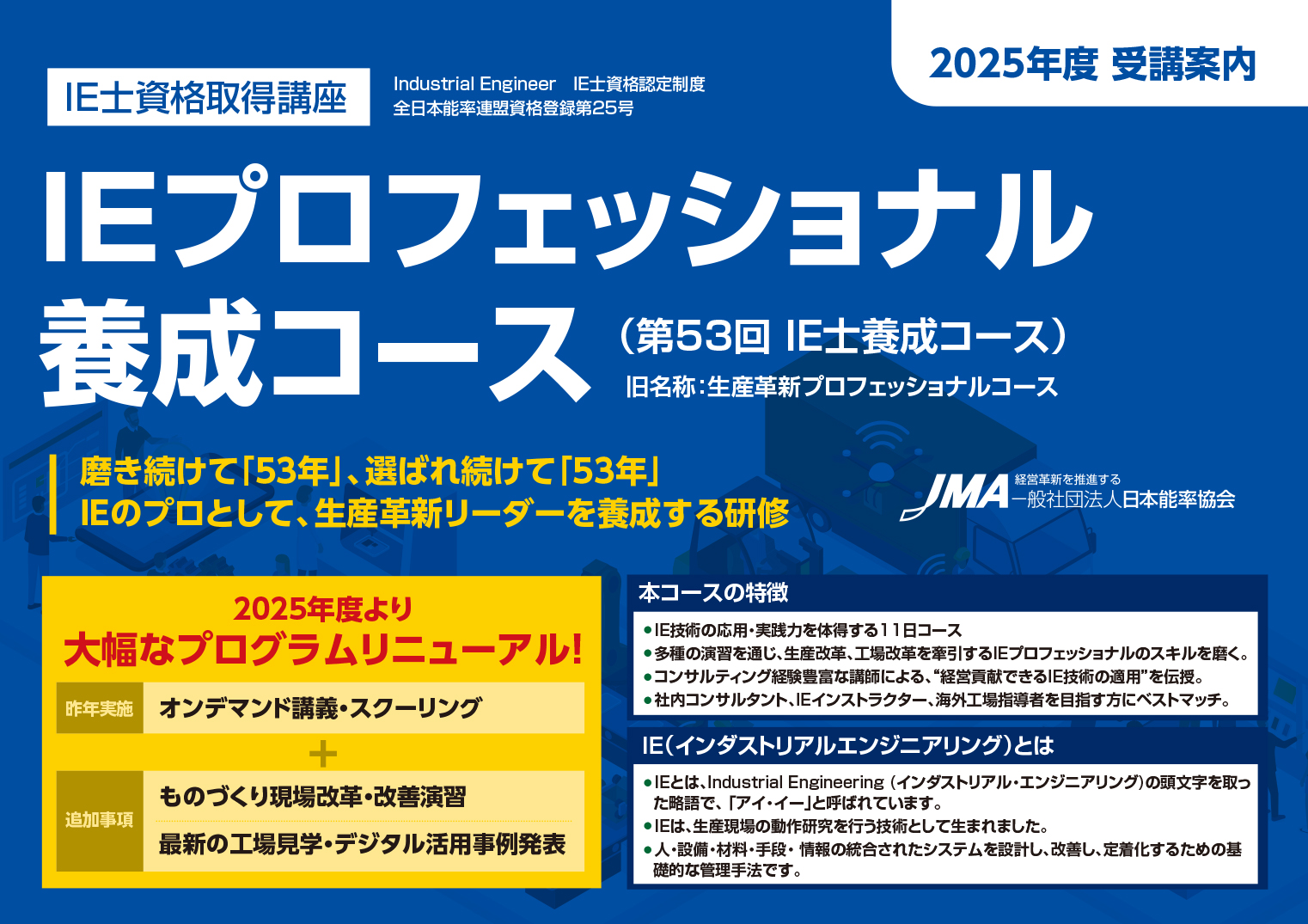

*2015 生産革新プロフェッショナルコースの詳細はこちら

http://jma-column.com/professional/

メカ的な駅務機器の生産とは?

(勝田)

日本信号様の中ではいろいろな製品があると思いますが、実際に生産の現場で金田様が扱われているのは、どのような製品なのでしょうか。

(金田)

われわれが主に作っているのは、大体が駅務機器の製品になります。

1番わかりやすいのは、自動改札機と券売機ですね。

ほかには、券売機と形が似ている乗り越し精算機などを作っています。

最近ですと、人の転落を防ぐホーム柵やホームゲートなども作っています。

(勝田)

あの自動の柵ですね。

(金田)

はい。電車に乗るちょっと手前のホームの端についている柵ですね。

業務の具体的な例をあげると、改札機の中には切符を処理する「ハンドラー」という名前の機械があります。

これはメカ的な動きをする独立したメカユニットなのですけれど、その組み立てを行っています。

大きくは「メカ」と「本体」で、中に入っているものを「メカ」と呼び、そのメカを搭載している外側つまり、筐体を含めたものを「本体」と大きく呼び分けをしています。

ですから、自動券売機の本体の中には切符を作り出すメカですとか、お札、硬貨、カードなどを処理する機械が入っています。

今ですとSuicaやPASMOを処理する機械もうちで作っています。

(勝田)

最近は、特にホームの開閉の部分が、身近になってきており、いつも駅を使っている人間として印象深いですね。

(金田)

まだ導入されていない駅もありますので、これから導入されていく商品かと思いますが、作るための準備期間が長いので作り切るにも時間がかかってしまい、一気に展開するのは難しいのですけれどね。

(勝田)

JRや地下鉄とかに、基本的には増やしていくという方針なのですか。

(金田)

うちは注文をいただく方なので(笑)、増やしてもらえれば1番いいのですけれど。

多分、日本という国の考え方でもそういう方針でしょう。

(勝田)

インフラの安全レベルを高めていくのですね。

では、今後、ますます金田様のところで作られている製品が世に出ていくということですね。

(金田)

そうですね。

出ていってくれると、本当にありがたいなとは思っているのですけれど。

自分の生産現場に最適な改善課題とは?

(勝田)

生産革新プロフェッショナルコース(IE士養成コース)を受講される前、もしくは受講がスタートした時点で、生産というものに対して、何か課題を持たれていましたか。

(金田)

ありました。

あの頃は生産技術を担当していたので、生産現場の工程とか、その改善というものを主体に業務をしていました。

当時は生産技術に配属されてからちょうど1年ぐらいの頃だったのですね。

まだ、そういう工程の改善方法というのが自分の中で経験がなかったので、なかなか難しいところがありました。

効率を上げる方法とか、今、問題が起きているところを改善していくとか、そういう目先のことは何となく問題が見えているのでわかるのですが、大きな改善をするとなると、少し知識が足りないなというのは自分でも自覚していました。

長い目で見ての改善という発想がなかなか出せなかったのです。

(勝田)

長期的に踏み込んでいくのが難しい、そういう課題を持たれていたのですね?

(金田)

はい。自分に知識がないというのは、常に感じていましたね。

本などもたくさんあるので読んだのですけれど、自分の環境に当てはめようとすると、なかなかそれがそのまま使えるわけではありません。

うまく改善された例などを見ても、結局は、自分の今の職場に置き換えてみると、どれが最適なのかところまではわからなくて、そこが私の課題だったのだと思います。

指導者を育成するための活動をする理由とは?

(勝田)

より実践的なものとしてやっていくためには、本だけではなかなか難しいところがありますよね。

ちょうどそういう課題を持たれている中で、生産革新プロフェッショナルコースを受講していただいたと思のですが、このコースを知ったきっかけは何だったのでしょうか。

(金田)

きっかけは単純でした。

私は知らなかったのですが、弊社では、生産革新プロフェッショナルコース(IE士養成コース)を、過去数年受講させて頂いておりました。

そこで、私の上司から、こういうのがあると紹介されまして、受けてみないかと勧められたことが最初のきっかけになりました。

(勝田)

上司の方がこういうコースがあるという認識を持たれていて、受講の適任者を探されている中で、金田様に声がかかったという流れですか?

(金田)

そうですかね。

それが適任かどうかは、(笑)、わからないのですけれど、きっと私がうまくいってないのを見て勧めてくれたのだと思います。

(勝田)

なるほど。

先ほどお話があった実践的な改善をしていきたいという課題感をくみ取られて、お声がかかったのですね。

続いてなのですが、こちらはどちらかというと派遣責任者の視点に立ったお話しになります。

日本信号様には、過去数年、本コースへご参加いただいているのですが、続けていただいていることに関して御社の方針などがございましたら、お聞かせ願いたいと思います。

(金田)

少し硬い言い方になってしまうのですが、わが社の、特に宇都宮事業所での強みをとらえ、競争力のある事業所を作り上げ、企業利益を創出するための人材育成を行う活動の1つとして参加しております。

(勝田)

その方針の方向性と生産革新プロフェッショナルコース(IE士養成コース)は一致しているのでしょうか。

その方針に沿うためのノウハウがあったり、力がつけられたりというように見ていただけているのでしょうか。

(金田)

そうですね。

社員の方はどんどん減少していくという中で、社員以外で物を組み立てていくときには、やはり外部の力を借りるしかなくなります。

そのためには、外部とか海外とかも見据えて、今まで作業していた社員は、指導する側に回るという業務形態にしていかなくてはいけないという会社側の思いもありまして、その一環としての指導者を育成するための活動ということになります。

生産革新プロフェッショナルコースの詳細はこちら

インストラクターとしてのIE士とは何か?

(勝田)

では、金田様以前の受講者の方々も含めまして、生産革新プロフェッショナルコース(IE士養成コース)を終えた後というのは、受講された経験を生かして、実際に社内での教育を展開なさるというかたちになっていくのでしょうか。

(金田)

展開というのは、ほかの受講していない社員に対してということですね。

残念なことにそれ自体をやっていないのです。

やっていないというか、やれていないというのが今の状態ですね。

このコースではインストラクターというところまで教えていただいているので、できるだろうとは思っているのですが、なかなかそういう時間が取れていないというのが正確なところで、ほかの人に広めるというところがまだできていないのです。

(勝田)

では、現場で金田様自身が実践していく中で、学習されたことが役に立ってきていることはありますか。

(金田)

自分に対しては、実になっていると思います。

自分が作業をしていく中で、周りに困っているとか、悩んでいそうなところがあれば、教えていただいたものを生かして、何か改善していければなあと思っています。

生産革新プロフェッショナルコースの2つの目的とは?

(勝田)

日本信号様にとってこのコースは、そこで得られたノウハウを同じ現場の生産活動の中で共有したり、アドバイスしたりする、アドバイザー的な役割としての、受講した内容を役立てていただくということなのでしょうか。

(金田)

そんな感じですね。

(勝田)

本コースには、主に2つの目的があります。

1つは、先ほどあった教育的な意味で、社内での教育をする人を育成すること。

もう1つは、社内のコンサルタントを育成することです。

前者の方を目的として受講いただく会社もありますし、後者の方を重要視する会社もあります。

ですから、みな様が求めているポイントも、こういうかたちでお話をしていかないと、なかなかわれわれには、わからないところがあります。

今の金田様のお話で、生産現場でのコンサルタントといますか、アドバイザーとして役立てていただいているというのは、非常に参考になります。

2カ月間で全10日間のコースを終えてご感想や、ご意見があれば、ぜひいただきたいのですが。

(金田)

全10日間の講義ということで、様々な手法や、考え方、実例や模擬の練習など、本当に丁寧に教えていただいたと思っております。

当然、受けた講義の内容もためになっているのですが、やはり自分の中で心に残っているのは、いろいろなメーカーといいますか、いろいろな業種の方とか、同業系のオムロンさんの方などと一緒に講義を受けて、チームを組んでいろいろなことをやり、そこでいろいろな話ができたことですね。

わが社ですと、まだ、海外での生産はあまり知識がなく、そういったところも、すでに海外でやられている方のお話が聞けました。

苦労した点ですとか、そういう部分でもとてもためになるお話が聞けたと思っています。

(勝田)

この会期中に、いろいろなことを含めて交流ができたのでしょうか。

(金田

昼食などもやはり一緒にとる機会がありますし、あえて違ったチームと一緒に食事をしたりして、多くの方とお話しをさせていただきました。

こういうコースを受けるという方は、似たような目的でもられている方が多いので、話もしやすかったですね。

グループ演習で他社の事例を感じるとは?

(勝田)

同じ生産にいる立場で、同じ悩みを共有したりとか、ほかの会社の事例を聞いたり、そういうことを、ほかの受講者の方々とお話しされたのですね。

(金田)

そうですね。

そういう面では、本当になかなか聞けない貴重なお話も聞けたと思います。

残念ながらその後の交流までは行かなかったのです。

(笑)、みんなで最後は、「ご苦労さまでした」というやりとりはしましたけれど、それっきりなのです。

ほかの方はどうかわかりませんが、参加された方の会社も結構バラバラで、少なくとも私は、なかなかうまく交流できていないです。

(勝田)

去年参加された受講者も全国各地から参加されていましたね。

(金田)

そうなのです。

ですから、なかなか顔を見たりとかできる機会は、少ないのかなとは思っているのですけれど。

プレゼンテーション演習の本質とは?

(勝田)

プレゼンテーション演習で他の企業の方々グループになって、最終的にグループ演習というかたちで、去年では電源会社向けのコンサルをするというテーマで提案をまとめられたと思います。

こちらについては手応えや、取り組まれた中で感じたことですとか、何か思い出などがあれば、お聞かせください。

(金田)

一緒にいたチームの中に、鈴木さんという方がいたのですけれど、ものすごくそういうプレゼンの資料を作るのが得意な方でした。

私は、作ったことがないわけではないんですが、あまり得意な方ではありません。

一緒にやっていく中で、こんなふうにして作るというポイントや、パワーポイントでの上手いプレゼンの仕方など、そんなところも教えてもらった感じがしますね。

(勝田)

そういう見せ方といますか、上手く考えなり提案なりを打ち出していくところも参考になったということでしょうか。

(金田)

そうですね。

おかげさまでA賞を取れたのですよね。

ですから、やはり鈴木さんはすごく作るのが上手かったのだなあと思います。

私も何ページかは担当させてもらったのですけれど、いろいろと作った中で修正をしてもらったりとか、文章のところとかを直していただいたりとかしました。

チームごとの発表演習では1人1人、プレゼンを担当するのですけれど、そこもアドバイスをいただいたりとかしました。

そういう意味では、プレゼンの手法なども、チームの人に教えていただいたような感じですね(笑)。

(勝田)

実際にそういうプレゼンをしたということが、今の仕事の中でお役に立つ部分というのはありますか。

プレゼンの原形もそうですし、コンサルの提案を作り上げるという中で、今の仕事に役に立つ部分というのはおありですか。

(金田)

やはり本当に今の私の立場は、みんなに何かをやってもらわなければいけない立場です。

説明をするのですけれど、その説明の仕方も、ある程度、順番を組み立てて説明をしていく上で、どんなふうに説明をしていくかが重要になります。

パワーポイントで例えますとご存じかも知れませんが、1ページにいろいろなものを入れても、結局、全部は伝わらないので、何か伝えたいことを1つに絞るとか、工夫が必要だということをききましたので、やはりそういうシンプルな形で伝えることを念頭に入れてできるようになりました。

といいますか、そういうことを考えながら、説明することを心がけられるようになりました。

(勝田)

そこも受講されて身につけられたところなのですね。

(金田)

そうですね。

当然、自分たちである程度考えて、チームのみんなで考えてやっていったものもあるのですけれどね。

立場と目的が同じ仲間がつくる雰囲気とは?

(勝田)

生産革新プロフェッショナルコースが、今年も10月から開始されます。

これから受講される方とか、検討されている方々に対して、メッセージアドバイスをお願いします。

(金田)

期間が3カ月、全体で10日間の講習なので、受講する前は3カ月という期間が少し長いという感じがしましたが、終わってみるとあっという間でした。

多分、雰囲気がとてもよかったせいもあると思います。

先ほども少しお話ししましたが、立場というか、目的が同じような方が集まるので、とてもいい雰囲気で講習を受けられると思います。

雰囲気がいいので、やっている内容などもわからなければ、すぐ誰かに聞けますし、講師の人に聞くにしても時間外とかで聞いたりするのがとてもしやすかったです。

これから受講される方も、いい雰囲気で受講できるのではないかと思います。

(勝田)

コメントをいただきありがとうございます。

ほかの会社の方々との交流ですとか、そういう雰囲気が非常に大切だなということをおうかがいしまして、そのようなところも研修を続けていただいているポイントだと思いました。

プログラムだけではなく、そういった雰囲気づくり、講師との調整の仕方もより一層考えて、今年のプログラムを作っていこうと思います。

以上でインタビューを終了いたします。

ありがとうございました。

(金田)

ありがとうございました。