日立メタルプレシジョンインタビュー|現在のお仕事について

2017年度受講者の日立金属出向 日立メタルプレシジョン 伊藤彰紀さん(改革推進室 技師)にお話をお伺いしました。日本能率協会の平井希実がインタビューします。(以下敬称略、お役職はインタビュー当時)

現在のお仕事について

平井

生産革新プロフェッショナルコース2017年度受講者、日立メタルプレシジョン改革推進室の伊藤様にインタビューをお願いしております。

最初に、現在携わっておられるお仕事について、簡単に教えていただけますでしょうか?

よろしくお願いします。

伊藤

私は出向先の日立メタルプレシジョン(以下、HMP)で改革推進室という部署に所属しています。

HMPが2014年から2016年頃、現在の改革推進室の母体となる活動として「リードタイム半減プロジェクト(LT50)」という活動を実施していました。その活動自体は目標を達成し、すでに終了しているのですが、工場を自分達で良くしたいという思いから生まれた部署です。

実際に何をやっているかと言いますと、工場の課題解決に向けた活動を企画しています。中には社内の風土改善や、提案制度のフォローや社内研修、変わりダネとしては職場のコミュニケーションを活性化するようにと、お昼休憩に会社からスイーツがプレゼントされる「スイーツデー」というイベントを企画したり、社外の会議室等で『自分たちの会社をどうしたいか』と真剣に討議をするオフサイトミーティングも実施しています。

プロジェクト立ち上げ当初は、何に取り組むべきなのか非常に手探りでした。

藤井裕行氏の『究める力』という工場改革に関する本の輪読をやってみたり、

朝の始業時間後、業務時間内に一斉清掃を始めてみました。紆余曲折ありましたが、最終的には2年間で、リードタイム半減プロジェクトの目標を達成できました。

そして、今度は生産性を30%上げるために「TK30」というプロジェクトに取り組んでいます。

私個人の業務は、1つ目はIEの教育サポートや指導で、2つ目が工場全体のレイアウトの再編や、新しい工場建設のプランニングなどの計画推進です。

平井

今日はインタビューに先立って、工場見学の機会もいただきました。ありがとうございます。

改善活動などをはじめとして社員の方々の様々なお取り組みを特集する壁新聞が、皆さんが出社される際に必ず通る場所に掲示されていました。あの壁新聞の発行も伊藤さんが携わっていらっしゃるのですか?

伊藤

私も一部執筆してまして、改革推進室で発行しています。

小グループの活動や社外の方々との交流などについて、壁新聞や社報などにも載せて、広く皆さんに興味を持って頂きたいと思っています。

平井

以前御社の社内報をいただいたことがあって、先ほど教えていただいた改善活動の話も社内報で拝見したなと思い出しました。頑張っている人に光をあてるお取り組みですね。

先ほど当初の目的のリードタイム半減は達成されたとおっしゃっていましたが、現在抱えておられる業務上の課題等、教えていただけますでしょうか。

伊藤

新しい工場を作る過程に於いては、『こんな素晴らしい工場にしたいな』という理想もある一方で、「量産に向いたレイアウトとは?」、「人が介在して作業を効率的に回すにはどうしたらいいか?」と現実的に考える必要もあり、やはり理想と現実でギャップを非常に感じています。

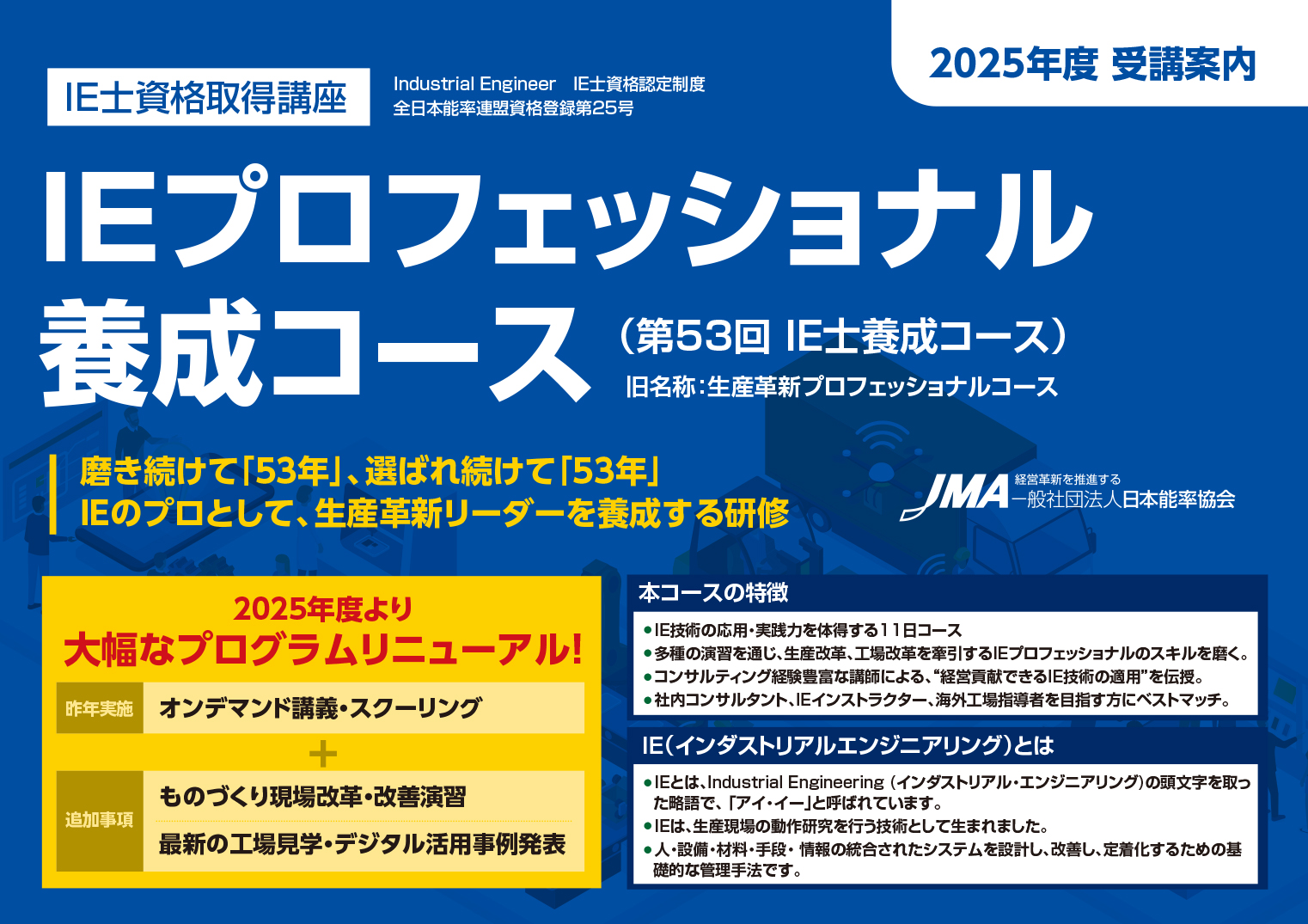

生産革新プロフェッショナルコースの第2単位の講義の中で、「ビジネスモデルに基づくQCDの目標設定」というテーマがありました。

やはり理想を追い求めていかなければいけないと学んだ一方で、我々の実力からどのような工場を建てるべきかと、ちょっと苦悩しています。

この研修受講のきっかけは?

平井

今回この研修の受講を決めた経緯について教えていただけますか。

伊藤

私は日立金属に所属していまして、勤務先であるHMPには出向で来ています。出向元である日立金属のIEの社内講師を拝命したことがきっかけの一つですね。

これまで、HMPで1回限り、単発のIE講義を担当したことはありましたが、体系的に一連のIEのカリキュラムで講義する機会がありませんでした。

そのためこれから講師としてやっていく上で、IEの体系全体を通じた総合的な知識や経験が自分自身に不足していて、必要だと思いました。今後社内講師としてきちんとやっていくためには、自分のできていない部分、もしくはできていると思っていても実は足りない部分を自覚し、自分でつくった殻を破っていく必要があるなと思い、この研修を受けようと決意しました。

やはりこれから講師としてやっていく上で、全体に対する総合的な知識や経験が自分自身に不足していて、必要だと思いました。

今後社内講師としてきちんとやっていくためには、自分のできていない部分、もしくはできていると思っていても実は足りない部分を自覚し、自分でつくった殻を破っていく必要があるなと思い、この研修を受けようと決意したのです。

平井

社内講師はどのように選ばれるのでしょうか。

伊藤

日立金属では係長やIEやQCの経験がある方で、この人は!という方に人事総務から本人にオファーしてもらい、講師になるためのカリキュラムに3年ぐらいかけて行います。

平井

3年もあるのですね。

伊藤

3年間の中で実際に講師として講義する前に、他の方の講義の聴講や、研修・発表練習などを経て、講師として一人前と認定されるというようなカリキュラムになっています。

そういった経緯で経験が豊富な、ベテランの方が抜擢されることが多いと思います。

一方、若手ですと、例えば現場の改善活動、小グループ活動などで優秀な成績を修めた人や、非常にバイタリティーあふれる活動実績を出していて、『この人ならIE講師となることで伸びるのではないか』と期待された人が選ばれることがあります。

私はどちらかというと後者ですね。

平井

「講師を自分がするだろうな」と何となくわかっていたのでしょうか?

伊藤

話をいただくまでは、私個人は人に教えるのは性に合ってると感じるぐらいでした。ただ、それを自分の仕事にするとは当時思っておらず、気付いたら講師になることに・・・

平井

3年間育成期間を経て、講師をされるとのことで非常に手厚いなと感じました。

講師になるにあたっても、OJTや独学等、ご自身の経験の中から自ら学んでおられるのかと。

伊藤

LT50プロジェクトの時に、LTとはそもそも何か、LTを半減すると、どのようなメリットがあるかということを社内で説明しなければいけなかったので、必要にかられて勉強をすることが多かったですね。

講師としてもまだまだ勉強中です。

第一線の方は豊富な経験があり、受講生の職場の上司に当たるような方が講師をされているので、信頼が厚いですね。

私にはそういった信頼の担保になるものがないので、これからもIEの講師をするにしても、資格などがあった方がいいのではないかなと思っていました。

そんな時に辿り着いたのが、「生産革新プロフェッショナルコース」でした。

研修を受けるにあたってのハードルとは?

平井

ありがとうございます。そのようなお言葉をいただき、大変光栄です。

受講に当たって、ハードルは何かありましたか?

伊藤

ハードルは2つありまして1つ目は、やはり日程の件です。

10日間、工場見学も入れて11日間でしたが、東京開催なので、島根から飛行機で前泊をする必要がありました。

幸い先生方が終了時間をしっかり守ってくださったので、2日目は問題なく帰って来られましたが、実質2泊3日不在にしていましたので、業務の日程調整というのは少しハードルとなりましたね。

有難いことに当時の上司と研修の話をした時に、「君の今後のキャリアのためにも今回の研修は非常に良い」とか、「研修から戻ったら日立金属やHMPにその学んだことを活かしてくれよ」と、非常に快く送り出してもらえました。

そこは非常にありがたかったです。

平井

普段の伊藤さんの信頼の貯金があったからですね。

伊藤

貯金を全部払い出して使い切ったかもしれません。

2つ目がコスト、お金の話です。

平井

事務局としても耳が痛い話です(笑)。

伊藤

ちょうどIEのインストラクターを出向元の日立金属で拝命したので、人事総務に、「自信がないので、社外の研修に行きたいです。日本能率協会でこういうプログラムがあります」と相談しました。

その人事総務の方が非常に理解ある方で、「今後も講師として引き受けていただける方なので、いいですよ」と言っていただけました。

恐らく他の参加者の方もいろいろ苦労されていると思います。

平井

やはり1日で5万円の研修を10人分と、1人で50万円の研修だと、払い出す金額で50万円が一緒でもハードルが全然違うというお話をよく伺います。

なぜ人1人に50万円なのかという点も、説明のハードルは非常にあります。やはり伊藤さんのように、何かお役目を担われている方の受講は多いです。社内であるお役職に就くにあたって、社外の認定が必要ということでこの研修をご活用いただく例も多くあります。

伊藤

実は当初、日立金属から2人参加する予定だったのですが、もう一人が海外出張が入ってしまい、今年は参加できませんでした。

社外の研修には2人以上で出た方がいいかなと、常々私は思っています。

今回は長野オリンパスから2名で参加されている会社もあり羨ましかったですね。移動中や会社に戻ってから、こういうのを見てこう感じたんだよねという話が共有できるといいですよね。

2018年度は、今年出られなかった方にこの研修に参加してもらいたいと思って、彼が来年アプローチするなら、私が後押ししようと思っています。

平井

是非先輩からプッシュしてください。

伊藤

はい。今日持ってきていただいた最終報告資料は説明する上でありがたいなと思っています。

決裁者にこういう内容でちゃんとやっていますという報告をすれば、また本社で動きが取りやすいかなと思います。

※研修修了者の方々には、皆様にご作成いただいた報告資料と事務局レポート(受講者上司の方に各単位送付)を製本した冊子をお渡ししております。

実際に受講して感じたことは?

平井

実際に参加していただいて、受講前とイメージの違いがありましたか?

伊藤

受講前は割と幅広い内容について、講義などがあるのだろうなと考えていました。

その点においてはイメージ通りで、総合演習では参加者それぞれが社外コンサルタントになって、企業の問題の解決に取り組んで提案するという時間があり、非常に楽しかったです。

これまでと少し違う立場からのアプローチだったのが、刺激的でした。

それでも最終日のグループ発表は手ごわかったですが(笑)。

平井

人前でお話しするのは、非常に慣れていらっしゃる印象でした。

IEの模擬講義プログラムもありました。コースの6日目に、事前にお渡しした教本をもとに、受講者と講師の前で実際にIEの講義をしていただくプログラムです。受講者間の相互評価、講師の評価それぞれ合計で点数を算出し、順位を出します。順位は9日目の個人面談の際に、こっそりお伝えしていますが、伊藤さんは受講者、講師ともに高評価でした。

伊藤

社内講師だと名乗っている以上、変な姿は見せられないというプレッシャーはありました。

期待通りの結果になったかは分かりませんが、何とかできて良かったなと思います。

平井

無事修了され、おめでとうございます。模擬講義の様子は録画しており、データをお渡ししますので是非振り返りにご活用ください。

質問が変わります。ここは少し期待外れだったなというポイントはありますか?

実はお申込書を受領した時に、日立金属さんに受講していただけるということに少し驚いたのです。日立金属さんと言うと、高炉があって、集中制御室のようなところ集中管理・・・というイメージを持っていました。でも、本日工場見学をさせていただいて、人が介在する作業もかなり多いと思って驚きました。

伊藤

勿論、日立金属は金属でも何トンもある鉄の塊を作ったりします。

HMPと同じ敷地内にあるのですが、そういった職場はイメージされたとおりの作業をしています。今出向しているHMPは、比較的小さな製品を扱っていますので、イメージとの違いに驚かれたのだろうと思います。

恵乃島工場というところでは、プリンターの内部にあるカッター部分を作っていて、そこは完全に組立系ですね。

プリント基板の組み立てを題材とした演習をやりましたが、比較的近い作業をする職場が恵乃島工場あったので、演習はすごく分かりやすかったです。

※プログラムの中で、実際の組み立てラインの映像を見て、作業分析を行います。

受講してよかったこととは?

平井

研修中、特に印象に残ったことはございますか?

伊藤

各種のIEの知識・手法を自分の中で体系的に整理できたのが良かったです。

テキストの中で体系的に整理された図がありましたし、実際の総合演習では、こういうシチュエーションで、こういう情報が知りたいので、こういう手法を使って調査しますとか、こういう手法で改善の内容を検討しますというケース・バイ・ケースを模擬で体験できたので、そこは非常に良かったです。

これまでの自分の講義では、分析手法の手順に重点を置いていて、例えば「あるシチュエーションで、この情報が欲しいからこの手法を使うのですよ」とか、「こういうデータが出たら、今度はこの手法を使って分析を進めていくのですよ」といった改善を進める上でのストーリー性や繋がりが非常に弱かったと痛感しました。

もう1点、やはりグループ演習を通して、メンバーと議論ができたというのは非常に良かったです。

当然バックボーンが違うし、今の環境なども全く違うので、同じことについて話し合っていてもなかなかかみ合わない時もありましたが、『うちではこんなことをやっていた』と事例を出し合ったり、その中で合意形成をして我々のグループの回答、結論はこれですとアウトプットを出せたのは、すごくいい経験だったなと思います。紛糾せずにサクサク行きました。

同じグループだった吉長さんと尾崎さんのお二人には、本当に助けていただきました。

平井

伊藤さんのグループは、皆さん生産、製造の現場のご経験が長い方々でした。

伊藤

皆さん知識がある中でも扱う物がやはり違って、医療系の方と、鉄鋼メーカーのように重いものや熱くて危険なものを扱っている工場とで製造に関する考え方の違いを感じて、なかなか新鮮でした。

平井

違いに関する気づきが刺激になったのですね。

伊藤

非常に刺激になりました。

恐らくこの研修に参加しなければ、医療系の方とIEのテーマで話し合うということは、まずなかったでしょう。

他には参加者の中には物流や、製薬事業の方などもいらしたので、普段なかなか交流が無い業種の方との接点ができて今回非常に良かったです。

生産革新を実現するために必要なこととは?

平井

2017年度より、工場見学をプログラムに追加しています。優れたお取組みを実施している工場を見学させていただき、現地現物で学んでいただこうという趣旨のプログラムです。

伊藤さんには工場見学もご参加いただきました。10月にトヨタ自動車ご協力のもと、同社の高岡工場を見学しましたが、いかがでしたか?

伊藤

客観的にもかなり貴重な経験で、良いものを見させていただいたなと思います。

普段見学ルートになっていない第二ラインを見せていただきましたが、やはり見るのと聞くのとでは大違いで、驚きの連続でした。

生産革新を実現していくのは狭い視野ではやはりできないので、見学の後は視野が広がったなと思いましたし、その直前の講義もたしか、生産革新を実現するための視野拡大というテーマでしたので、良いタイミングだったなと思いました。

平井

工場見学後の講義でトヨタ生産方式や各種生産方式について少し触れて、本当にわずかではありましたが、振り返りも実施しました。能率協会で実施する工場見学会は通常、コンサルタントがコーディネータとして同行し、解説等を実施します。今回はコンサルタントの同行が無かったことが、事務局としては心苦しいところでした。そのため、2018年度は、当コース担当講師が同行予定です。

伊藤

解説は生技戦略室の井上様より、懇親会も含めて丁寧に説明頂いたので、十分だったと思ってます。他の工場を見たら、自分の会社ができていないところが目についたり、逆に自分のところでできている取り組みに自信がついたりと、いろんな感想を持たれると思いますが、懇親会も含めて直ぐに聞くことが出来る場は重要に思いました。繰り返しになりますが、視野拡大には非常に良いきっかけだなと思います。

平井

先ほど工場を見学させていただいた際にご説明いただいた、酪農業者の方々との異業種交流のお話に驚きましたが、社外の方との交流の機会は結構あるのですか?

また、社外の方との交流は、会社の方針として積極的に持っておられるのでしょうか。

伊藤

社外の方々との交流は意識的に持つようにしています。

ご縁がありまして、鳥取西部香取村の酪農農家(カトrich)さんと異業種交流しており、工場見学や弊社小グループの発表会に招待発表していただいています。

鋳造の工場と酪農農家という、全く異なる分野の交流ですので大きな発見があるのですが、

切欠は会社内の個人的なつながりから交流が広がったり、研修でご縁があった方に見学に来てもらったりと、いろいろなパターンがあります。

もちろん社内の審査を通った方をお呼びしますが、研修の参加者同士でお互いの工場を見ることができると、非常に面白いですね。

いろいろな方とつながりや縁があり、互いに見学し合っています。

島根県との関わりで弊社の総務に就職活動見学に来ていただいたり、個人的なつながりから交流が広がったり、私が出た研修で縁があった方に見学に来てもらったりと、いろいろなパターンがあります。

もちろん社内の審査を通った方をお呼びしますが、研修の参加者同士でお互いの工場を見ることができると、非常に面白いです。

平井

ぜひこの研修の参加者同士の工場見学などもしていただければと思います。

伊藤

島根の田舎ですが、工場見学していただきたいです。

演習で弊社の事例を紹介しましたが、現物を前に詳しく説明したいですね。

平井

皆さん、行きたいと仰ると思いますよ。

トヨタの工場見会の帰り道、伊藤さんと同じグループの方が「私たちのような仕事をしていると、ディズニーランドに行くよりこっちの方が楽しい」とおっしゃっていました。

伊藤

確かに(笑)。

次週のものづくり総合大会の際に実施予定の同窓会で声かけさせて頂こうと思います。

希望する方がいらしたら、ぜひ見学ツアーをしたいですね。

平井

ぜひお願いします。

事務局も是非伺いたいと思います。

研修での学びの職場での活用方法とは?

平井

12月に研修を終えられてまだ2カ月ちょっとなので、この質問は時期的に回答が難しいかなとも思いますが、今回の研修で得たもので、今実際に職場で活用されていることは何かございますか?

伊藤

ちょうど12月末から1月まで、松江工業高等専門学校専攻科の学生さん4名を弊社で研修受け入れをしました。課題解決型実習の一環ということで、IEをテーマに講義を実施しました。

その時の資料は、今回プロフェッショナルコースでいただいた資料を参考にして、元々の資料とすり合わせて作りました。

本研修、最後発表や講義の説明練習の経験はそこで活かされたと思います。

平井

ありがとうございます。

伊藤

ちょうど就職を考え始める学生さんだったので、この先どんな就職先であれ、IEの概念は生きてくると考えテーマを決めました。最後の懇親会の時に、「学校で勉強した内容よりも実践的ですごく楽しかったです」と言っていただけて嬉しかったです。

あとは「伊藤さんの説明が場慣れし過ぎていて」とも言われて、そんなに場慣れしていないんだけどなと思いました(笑)。

学生さんも教えられる経験が豊富なので、そういう彼らから見て「教え慣れている」と言われるのはすごく嬉しかったですし、少し自信にもなりました。

平井

講師の依頼等、そういうお話が今後どんどん伊藤さんに来るのではないでしょうか。

伊藤

HMPでも来年度から、新たにIEの基礎を勉強する社内研修を企画しているところです。

日立金属主催のIE研修のすみ分けをどうするかはまだ検討中ですが、この研修で講師をすることで、私にとってもチャレンジですし、各職場のリーダーさんや、新しく次のリーダーになる方々に、IEを武器にして各職場で活躍してもらいたいなと思っています。

平井

色々なお会社を訪問させていただく中で、「IEなんて古いよ」というようなお言葉を伺うこともありますが、伊藤さんはどうお考えですか?

やはりこれからも、普遍的な知識として必要とされると思いますか?

伊藤

私個人は「IE」とは普遍的なものだと考えていますし、逆に生活に根付き過ぎていてあまり意識されないのかなというふうに思います。

もちろん各社、その時代毎や積み重ねてこられたいろいろな改善、会社のシステム的なものづくりのプロセスなどを踏まえて、「われわれはここまでできたから次はここをやろう、TPMをやろう」というようにステップアップしていくので、その会社さんがおかれている状況によってIEはもう古いよと言われる方もいらっしゃるとは思います。

しかし今、日立金属も日立メタルプレシジョンも、IEが普及できているかというと、まだ浸透していないところもあるので、そこは継続して皆さんにお伝えできたらいいなと思います。

IEが浸透したとしても、ある時点で教育をやめてしまうと、そこから崩れるのは多分早いと思います。

というのも、弊社も業績がずっと良かったわけではなくて、一時期悪くなりました。

リーマンショックの時も悪くなりましたが、研修等教育関係にかけるお金を減らさざるを得ない状況があったので、その頃にIEを学んでいる世代が少ないのです。

教育を受けている世代と受けていない世代があり、同じ話を社内にした時に、後者には上手く伝わっていないという事態が発生します。

入社する方が最初から持っているぐらいIEという知識が社会に広まればベストだなとも思いますね。

今後の受講者へのメッセージとは?

平井

これから受講を考えられている方々に、メッセージをお願いいたします。

伊藤

1つ目は、私は「研修期間」とは発言や行動が間違っていても、それが許される場だと思っています。

研修中は失敗すればするほど良くて、失敗から学ぶ場なのです。

積極的に参加していただいて、失敗して恥をかいていただきたいなと思います。

2つ目に、今オンラインのeラーニングや書籍などを使って、独学で勉強される方もいらっしゃる時代ですよね。

わざわざ東京まで行って、対面の講義の研修なので、隣には他の受講生がいますし、質問をしたらその場で返してくれる講師の方もいるので、周りと積極的にコミュニケーションをとっていただきたいなと思います。

「自分がこういうふうに感じましたとか、こういう理解をしました」という話から、更にお互いの理解を深めることが出来ます。

相互交流を通して英気を養えたり、お互いにとって良い影響があるというような場だと思いますから、受講生同士で積極的に関わってもらいたいなと思います。

最後の3つ目ですが、これはどちらかというと、送り出す側の上司の方にお願いしたいことです。

受講生を送り出す前に、上司の方が事前に「受講者への期待」シートを記入して事務局に提出したと思うのですが、これを書く時に参加者に熱い思いを伝えていただきたいのです。

「書いておいたから」と渡されるよりは、私の場合は上司から「伊藤君にはこのようになってもらいたいから、今回はこういうところを学んできてね」と言われたので、非常に行きやすかったですし、最初のモチベーションがそこで高まったのではないかと振り返っています。

上司の方のそのような声掛けは非常に大事だと思います。

通常業務の合間に参加されるので、不在時のフォローをどうするかとか、受講者が研修に集中できるよう周りの方がフォローアップしていただけると、非常に良いなと思います。

当然、会社から研修に行くように言われて来る参加者もいらっしゃると思うので、アウトプットを出すまでの過程も会社側でフォローしてあげて欲しいと思います。

平井

最初に上司の方に書いていただいたシートは、伊藤さんはご覧になりましたか?

伊藤

はい。

平井

あれも実は、今年から始めたものなのです。

伊藤

良い取り組みだと思います。

平井

伊藤さんのようにご自身で見つけて会社に打診する方と、会社から「行ってこいよ」と言われる方がいます。

上司側に学んできて欲しいという思いがあっても、受講者本人にそれが伝わっていない、本人があまりやる気が持てない、もしくはご本人は学ぶ意思があっても、上司の方からあまり温かく送り出していただけないという方のお話もよく伺うのですが、伊藤さんはその点、上司の方も好意的に送り出してくださいましたね。

伊藤

そうですね。恵まれていました。

ものづくり総合大会への意気込みとは?

平井

この研修では、最新事例に触れていただくことと、受講者間の交流を深めていただくことを目的に、研修受講者の方を2月のものづくり総合大会にご招待しています。いよいよ来週ですね。ある受講者の方が幹事をしていただけるそうで、同窓会も開催予定と伺っています。

※大会詳細はこちら http://jma-seisan.jp/

伊藤

はい、非常に楽しみです。

平井

伊藤さんには、F-1,C-2,C-3,M-1,M-2,H-3セッションに聴講登録をいただきました。

人材育成や現場経営者(第一線監督者)の事例をテーマとしたセッションが多いですね。

日本能率協会では、『第一線監督者の集い』という製造現場のリーダーによる事例発表大会を毎年福岡、名古屋、タイで開催しており、各大会の優秀賞受賞者がものづくり総合大会にて発表します。

いわば、『第一線監督者の集い』の全国大会のような位置づけです。

日立金属さん、日立メタルプレシジョンさんには福岡大会に近年ご参加いただいています。

ぜひ、他の大会の発表者の発表を聞いて、2018年度のご参考にしていただければと思います。

※第一線監督者の集いに関して詳しくはこちら http://foreman.jp/kyushu/

伊藤

私も実は前々回にものづくり総合大会に参加させてもらって、第一線監督を拝見したのですが、九州も見ていたので、総合大会はさらにブラッシュアップされた内容になっているなというのを非常に感じました。

平井

安来工場では『第一線監督者の集い:in 安来』という催しがあるとお伺いしました。

これは、言ってみれば福岡の大会の出場者を社内で選抜する予選のようなイベントなのでしょうか。

第12回大会では、日立メタルプレシジョンの発表者の方は入賞されていましたね。

伊藤

実の所、福岡大会の申し込みが済んだ状態で「in安来」に臨んでまして、位置づけとしては予選会ではないのです。大会の趣旨に賛同したメンバーが、よし社内でもやろう!と、始めた社内企画ですね。社内の第一線監督者にスポットを当てて、ロールモデルとして紹介したい方ご本人に、発表オファーを行い発表支援を行う形をとってます。

平井

社内のコンテストを勝ち進んだ人が出るというよりも、「in 安来」の時点でどなたが福岡の大会で発表するか決まっているのですね。

伊藤

そうですね。

なかなか社外発表をする経験がないですし、練習も兼ねた前哨戦という感じです。

平井

確かに皆さん「自分の発表が終わるまで、人の発表なんて聞く余裕がなかった」とおっしゃっていましたね(笑)。

伊藤

そうだと思いますね。

終わった後、発表も、「自らの取り組んできた事柄を振り返る良いきっかけになった」とおっしゃっていました。

第一線監督者として、参加者の皆さん忙しいので、会社全体で振り返るきっかけや時間を提供していきたいと思います。

平井

なかなかやはりお忙しいですし、普段自分の業務を振り返って何ができたかなどと考えないですよね。本日、工場見学をさせていただき工場がどこに行っても大変綺麗なこと、そして見学時にもお話いただきましたがベトナムからの技能実習生を受け入れておられ、また大変手厚く指導をされているというお話を聞いて大変驚きました。

「つよい現場には、すごいリーダーがいる!」というキャッチコピーを福岡大会では使わせていただいていますが、実際に現場を見せていただき、皆さんが現場をよりよくしようという強い思いを持って日夜奮闘されている姿が目に浮かびました。

かなり脱線をしてしまいましたが、本日は貴重なお話をおきかせいただきありがとうございました。